系统性能描述

皮带采样系统是一款高效、精准且安全的自动化采样设备,广泛应用于各类需要皮带传送的物料采样场景。该系统严格遵循国家相关标准设计,确保采样过程的规范性与准确性。

在采样过程中,赛摩皮带采样系统采用了独特的3倍开口设计,这一创新设计不仅大大提升了采样效率,还能确保切割器内部容积完全容纳所采集的样品量,从而有效防止了样品溢出的风险。这一特点在保证采样精度的同时,也极大地减少了物料的浪费和环境的污染。

在动力配置方面,该系统为初级采样机配备了知名品牌的驱动装置,拥有足够的功率储备。这不仅保证了定位的准确性,还确保了设备运行的安全可靠性。即使在长时间高负荷的工作状态下,也能保持稳定的性能表现,从而有效避免了因设备故障而引发的事故风险。

此外,赛摩智能皮带采样系统还集成了多项先进的监测功能,包括振动监测、温度监测以及切割器角度的大数据监测。这些功能的引入,不仅实现了对初级采样机工作状态的实时监控,还能及时发现并预防潜在的安全隐患。例如,通过振动监测可以及时发现并调整采样头的下垂问题;通过温度监测可以有效防止皮带过热而起火的风险。

赛摩皮带采样系统凭借其严格执行国标的设计要求、高效的3倍开口采样方式、强大的动力配置以及全面的安全监测功能,为用户提供了一个既精准又安全的采样解决方案。无论是在煤炭、电力还是在化工、冶金等行业领域,该系统都能发挥出其卓越的性能优势,助力企业实现采样过程的自动化与智能化升级

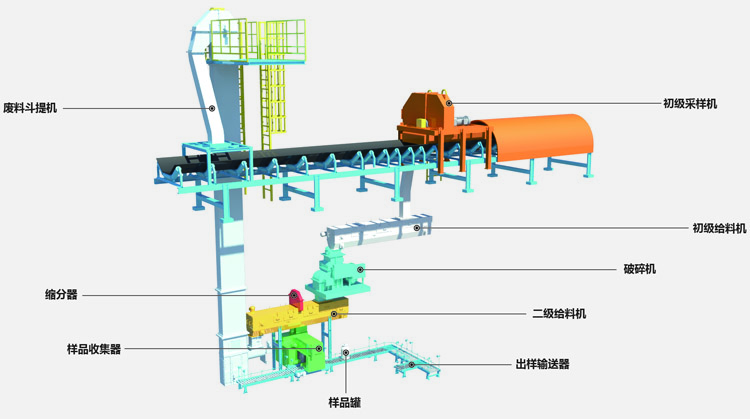

结构组成

皮带煤取样装置主要由采样头、给料机、破碎机、缩分器、集样器、余煤返排、电气控制系统等部分组成。

工作原理

采样装置分采样、制样、集样、和余料返排系统。

采样:采样由刮扫式采样头完成,采样头旋转一周,系统皮带中部煤流经一级采样头截取一全断面子样。

制样:子样由皮带给料机、破碎机、缩分器(二级采样头)来完成。截取的煤样经落料管落到皮带给料机,给料机均匀而慢速的输送煤样进入破碎机进行破碎,破碎后的煤样落入缩分皮带机经二级采样头进行缩分,这样就完成制样过程。

集样:缩分后的保留子样需保存,子样经缩分器留样管落入集样箱中的集样桶内完成集样步骤。

余料返排系统:缩分后的弃煤由缩分皮带输送到余煤返排系统(斗提机)返回系统皮带上。

电气控制系统:系统各设备由PLC程序控制,有自动、手动就地两种控制方式。

系统特点

保证样品代表性的措施

煤炭采样系统的设计和构建,确实需要综合考虑多方面的因素,以确保其能够严格按照国际标准和国家标准来执行,同时确保采样速度快、代表性强、水分和煤粉损失小等特点。以下是对您所提供的点的详细解释:

(1)严格按照国际标准和国家标准设计

这意味着采样系统在设计和实施过程中,必须遵循国际公认的采样和测试标准,如ISO标准,同时也要满足中国国家标准的要求。这确保了采样结果的准确性和可比性,使得不同实验室和不同地区之间的测试结果可以相互验证。

(2)采样速度快,更接近横断面,更具有代表性

采样速度的快慢直接影响到采样效率以及样品的代表性。快速的采样速度可以确保在短时间内完成大量的采样工作,同时,通过设计合理的采样头结构和采样策略,可以确保采集到的样品更接近横断面,从而更具代表性。这通常通过优化采样头的移动路径、采样频率和采样深度等参数来实现。

(3)符合标准规定开口,保证全断面取样

采样系统的开口设计必须符合相关标准规定,以确保能够采集到整个断面的样品。这通常涉及到采样头的尺寸、形状和开口位置等因素。通过合理的设计,可以确保采样头在移动过程中能够完整地覆盖整个断面,从而采集到全面、均匀的样品。

(4)采样斗设计满足最大子样量的需求

采样斗的设计必须能够满足最大子样量的需求,以确保在采集到大量样品时不会发生溢出。这通常通过增大采样斗的容积、优化其形状和结构等方式来实现。这样可以避免因样品溢出而造成的代表性不好的问题。

(5)采样切割器设计带有导料板和可调节高度的刮板

采样切割器的设计对于确保全断面采样至关重要。带有导料板和可调节高度的刮板的设计,可以帮助切割器更好地适应不同断面形状和尺寸的物料,从而确保能够采集到整个断面的样品。这种设计还可以有效地防止物料在采样过程中发生堵塞或堆积。

(6)系统密封性好,水分损失及煤粉损失最小

采样系统的密封性对于减少水分损失和煤粉损失非常重要。通过优化系统的密封结构、减少接口数量、采用高质量的密封材料等方式,可以有效地提高系统的密封性能。这不仅可以确保采集到的样品具有更高的代表性,还可以减少在采样过程中因水分和煤粉损失而造成的误差。

(7)缩分器结构合理

缩分器是采样系统中用于将大量样品缩减到一定数量的关键部件。其结构设计的合理性直接影响到样品的缩分效果和代表性。通过优化缩分器的结构、选择合适的缩分比例和缩分方式等,可以确保缩分后的样品仍然具有高度的代表性。

保证系统可靠性的措施

(1)优质的制动电机,保证起停可靠

制动电机是采样系统中的关键组件之一,负责驱动采样头和其他相关部件。优质的制动电机能够确保在需要时迅速启动,并在需要停止时能够可靠制动,避免惯性带来的误差。这对于保证采样过程的精确性和稳定性至关重要。

(2)多重电气保护,保证运行安全

电气保护是确保采样系统安全运行的必要措施。多重电气保护包括过载保护、短路保护、缺相保护等,能够在系统出现异常时及时切断电源,防止设备损坏和事故发生。

(3)合理的破碎机结构使破碎机不易堵煤

破碎机采用摆动环锤结构、筛条式设计、以及弃铁室、疏通器缓冲板的设计。弃铁室用于收集物料中的铁质杂质,防止杂质进入后续处理设备;筛条形料筛用于对物料进行初步筛选,去除过大或过小的颗粒;进口疏通器则用于清理进料口处的堵塞物,确保物料顺畅进入破碎机或采样头。

(4)对于湿度较大的煤,另加振动器及堵塞探测器

湿度较大的煤更容易发生堵塞现象,因此通过加装振动器和堵塞探测器可以进一步提高系统的防堵能力。振动器可以产生振动作用,帮助松散物料并促进其流动;而堵塞探测器则可以实时监测物料流动情况,一旦发现堵塞及时发出警报并采取相应措施。

(5)刮板或旋罩式二次采样机(缩分器),保证不粘接,不堵塞

二次采样机(缩分器)是采样系统中的重要组成部分,用于将大量样品缩减到一定数量以供后续分析。刮板或旋罩式设计可以有效防止样品在缩分过程中粘附或堵塞,确保缩分结果的准确性和代表性。

(6)电气控制拥有智能化的大脑-PLC和可靠的检测元件-非接触式零速开关

PLC(可编程逻辑控制器)作为电气控制的核心部件,负责整个采样系统的逻辑控制和监控。通过编程和配置,PLC可以实现各种复杂的控制逻辑和自动化功能;而非接触式零速开关则是一种可靠的检测元件,用于实时监测电机的转速和运行状态,确保系统在异常情况下能够及时停机并发出警报。

保证系统适应性

(1)针对用户现场设计

这意味着采样系统的尺寸、结构、配置等都需要根据用户现场的具体条件来定制。比如,如果现场空间有限,就需要设计紧凑型的采样系统;如果煤质特性比较特殊,就需要选择适合的破碎机、筛分器等设备来确保采样过程的顺利进行。

(2)运行参数可调

采样系统的各个运行参数,如带速、采样时间间隔、缩分比等,都可以根据用户现场的需求进行调整。这样可以确保采样机在各种工况下都能达到最佳的性能,提高采样的准确性和代表性。

(3)对煤的湿度适应能力强

煤炭的湿度是影响采样过程的一个重要因素。一个优秀的采样系统应该能够适应不同湿度的煤炭,确保在湿度变化时仍能保持稳定的采样性能。这通常需要通过选择适合的破碎机、溜槽设计等来实现。

(4)缩分比可方便调节

缩分比是指采样过程中将大量物料缩减到一定数量时所采用的比例。缩分比的调节可以影响最终样品的数量和代表性。一个优秀的采样系统应该允许用户方便地调节缩分比,以满足不同用户的现场要求。

(5)初级给料机上安装除铁器

对于来煤混有废弃金属的现场,可以在初级给料机上安装除铁器,以去除物料中的铁质杂质。这样可以防止杂质进入后续处理设备并造成损坏或污染。除铁器的使用可以有效提高采样系统的稳定性和可靠性。